Investigadores japoneses desenvolveram um novo geopolímero que dispensa totalmente o cimento e é feito dos materiais que a maioria dos estaleiros de construção deita fora. Os primeiros testes mostram que resiste onde (e quando) é mais importante.

Num laboratório universitário rodeado de caixotes de lixo de construção, nos arredores de Osaka, um grupo de engenheiros civis desenvolveu um material que pode vir a alterar uma das indústrias mais enraizadas e poluentes do mundo.

O cimento Portland comum, amplamente utilizado no betão e na estabilização do solo, é responsável por cerca de 8% das emissões globais de dióxido de carbono, de acordo com o relatório mais recente do Painel Intergovernamental sobre Alterações Climáticas.

A sua produção é intensiva, exige altas temperaturas e emitindo grandes quantidades de dióxido de carbono. Mas o aglutinante da equipa japonesa evita totalmente este processo.

Segundo a Daily Galaxy, os investigadores criaram um novo aglutinante de solo produzido com pó de construção reciclado e vidro triturado — uma mistura que não contém cimento e que promete reduzir as emissões de carbono no sector da construção.

O material, desenvolvido sob a direção de Shinya Inazumi, investigador do Instituto de Tecnologia de Shibaura, não só cumpre com as normas da indústria para a estabilização do solo, como também oferece uma forma viável de reduzir duas grandes formas de resíduos: subprodutos industriais e emissões relacionadas com o cimento.

“Usando dois produtos de resíduos industriais, criámos um solidificador de solos que não só cumpre as normas da indústria, como também ajuda a enfrentar o desafio duplo dos resíduos de construção e das emissões de carbono”, afirma Inazumi.

O estudo, publicado na revista Cleaner Engineering and Technology, está a suscitar o interesse de engenheiros e urbanistas que procuram reduzir a pegada ambiental dos seus projetos.

Ao aquecer uma mistura de materiais reciclados, pó de estaleiros e vidro em pó, a temperaturas relativamente baixas de 110 e 200 °C, os autores do estudo criaram um geopolímero capaz de estabilizar solos fracos.

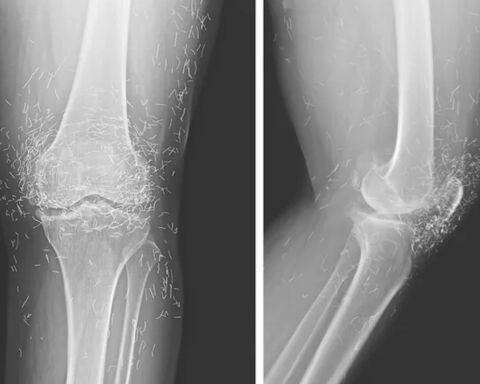

A adição de sílica terrestre confere à mistura a sua força; os testes mostram que o produto final atinge níveis de resistência à compressão superiores a 160 quilonewtons por metro quadrado.

Inazumi sublinha a segurança do processo. As primeiras formulações suscitaram preocupações sobre a lixiviação de arsénico das matérias-primas, mas estas foram resolvidas com a adição de hidróxido de cálcio.

“A sustentabilidade não pode ser feita à custa da segurança ambiental. Demonstrámos que a incorporação de hidróxido de cálcio resolveu eficazmente este problema.” afirma Inazumi.

Um dos principais pontos fortes do aglutinante reside no seu desempenho numa variedade de ambientes. Coloca-se rapidamente, o que o torna útil na construção em ritmo acelerado ou na resposta a catástrofes.

Também resiste a formas comuns de degradação química, incluindo danos causados por sulfatos e cloretos, bem como a ciclos de congelamento e descongelamento, o que o torna adequado para regiões que enfrentam invernos rigorosos ou condições de solo instáveis.

A Indústria do Cimento

A nível global, a indústria do cimento é uma das maiores do mundo. A produção atingiu 4,39 mil milhões de toneladas métricas em 2024, de acordo com estimativas da indústria. A China, por si só, é responsável por quase metade desse valor.

O volume de negócios desta indústria foi avaliado em cerca de 385 mil milhões de euros no ano passado e prevê-se que cresça mais de 4% ao ano até 2032. Esta escala deixa um amplo espaço para a inovação.

O aglutinante criado em Osaka não tem como objetivo substituir totalmente o cimento, mas sim oferecer uma alternativa sempre que possível, particularmente em aplicações onde as restrições ambientais ou as limitações orçamentais.

A mistura de resistência, velocidade e sustentabilidade do material abre novas opções para projetos de infraestruturas em regiões com escassez de recursos.

“Ao desenvolver um solidificador de geopolímero a partir de fluxos de resíduos facilmente disponíveis, não estamos apenas a oferecer uma solução de engenharia sustentável, mas a redefinir a forma como valorizamos os subprodutos industriais num mundo com recursos limitados”, conclui Inazumi.