Um novo método de produção de materiais para bateria de carros elétricos poderá resultar em custos mais baixos, com uma redução significativa do aquecimento global.

A utilização de carros elétricos em vez de carros a gasolina é uma forma de reduzir as emissões de carbono.

No entanto, a construção de baterias de iões de lítio que alimentam esses veículos, pode ser um processo intensivo em termos energéticos e, por sua vez, poluente.

Num novo estudo, publicado em abril no Journal of The Electrochemical Society, os investigadores pretendiam observar se existiam formas mais ecológicas e sustentáveis de produzir estes materiais.

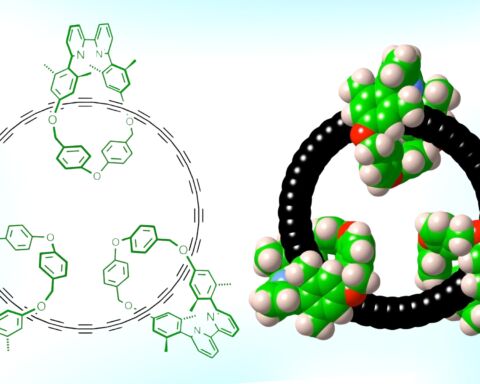

A maioria das baterias elétricas utiliza óxido de lítio, níquel, manganês e cobalto, com elementos misturados na estrutura cristalina do cátodo.

Segundo o Ciencia Plus, as baterias normalmente são fabricadas através da dissolução dos elementos da água da utilização dos cristais que se formam quando os elementos se juntam.

Este processo requer bastante água, que tem de ser tratada para a limpar, e energia, que é a principal fonte do custo e da pegada de carbono das baterias.

Com o objetivo de reduzir o aquecimento global, os cientistas investigaram se poderiam utilizar um processo totalmente seco para obter os mesmos resultados, poupando energia, água e dinheiro.

“Queríamos ver se conseguíamos obter a mesma qualidade se utilizássemos materiais secos e os combinássemos utilizando processos simples que encontraríamos em qualquer fábrica de grande escala e os aquecêssemos”, explica o coautor do estudo Mark Obrovac, em comunicado.

“E em que condições se pode fazer isso para obter material de qualidade comercial, eliminando a água e os resíduos”.

Os cátodos fabricados a partir de materiais secos não são, por vezes, homogéneos como os fabricados em água, pelo que os investigadores experimentaram uma variedade de métodos, utilizando diferentes óxidos e regimes de aquecimento a diferentes temperaturas para determinar o que funcionava melhor.

Usando uma linha de luz dedicada a estudos avançados de materiais no Canadian Light Source, o centro nacional de ciência e tecnologia de luz sincrotrão do Canadá, os autores do estudo observaram o interior do forno enquanto realizavam estas experiências, para ver o que estava a acontecer durante o processo.

Ajustando os materiais base e as condições do forno, a equipa conseguiu reproduzir as qualidades dos materiais cátodos utilizando um processo totalmente seco, tornando-os comparáveis aos melhores que existem atualmente no mercado.

“Estes são números importantes. Pode vir a existir uma mudança radical na produção destes materiais para baterias”, conclui Obrovac.

Assim, o futuro poderá tornar-se risonho para quem deseja este tipo de carro. Estes materiais podem resultar em baterias de custo mais baixo, com uma pegada de aquecimento global substancialmente menor.

Além do artigo publicado no Journal of the Electrochemical Society, dados adicionais do estudo foram apresentados num artigo publicado no ACS Omega .